作为一种零排放燃料,氢被认为是实现清洁能源转型的关键因素。因此,包括欧盟、日本和韩国在内的一些国家和地区已经制定了氢战略,并在研究和基础设施建设方面投入了大量资金。然而,由于氢的分子密度小,容易泄漏,需要高压或低温液化储存。现有的天然气管道不适合氢气运输,因此给氢气储存和运输带来了技术挑战。

为了克服氢能技术的瓶颈,实现大规模氢气运输和利用,一种经济可行的方法是将氢气转化为氨气(NH3)用于运输,然后在需要时再将其转化为氢气。这种再转化过程可以通过氨裂解(分解)制氢来实现。基于最新一代的先进材料,我们新开发的超纯氢氨裂解系统具有氢气纯度高、使用寿命长、体积小、操作简单和能耗低等特点。它能有效去除氢气以外的所有杂质,使氢气纯度高达 99.999%。该系统将广泛应用于半导体芯片制造、特种冶金、人造金刚石生产、航空航天、色谱分析、国防和核能等高科技行业。

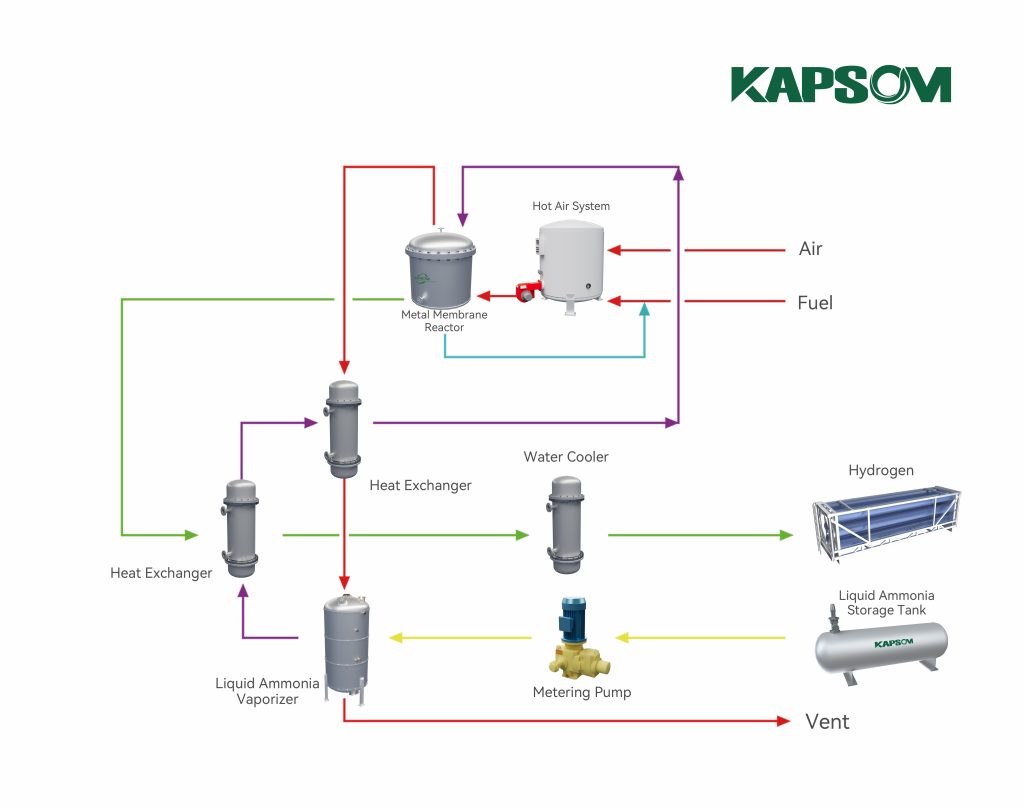

KAPSOM 的最新一代低温氨裂解设备采用了创新的金属膜低温氨分解技术,可提供高纯度氢气。该系统在 500 至 600°C 的操作温度下,转化效率高达 99.999%,负载能力为 30% 至 100%。金属膜促进了制氢和膜分离的一体化,简化了工艺(1+12)。

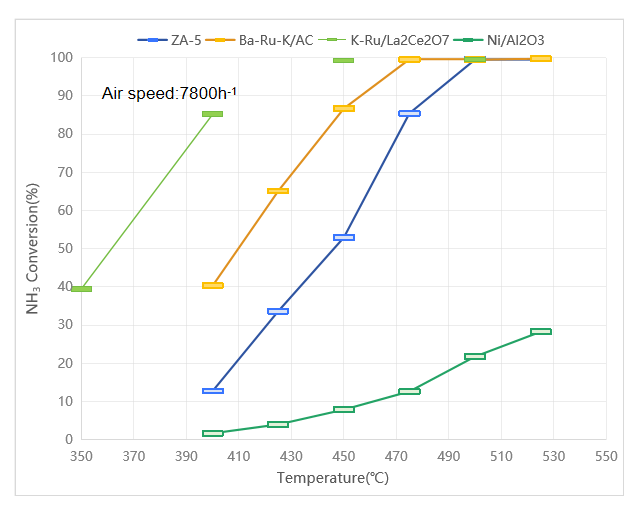

氨裂解是一种内热反应,常用的催化剂包括镍基、钌基和铁基催化剂。钌基催化剂以高效和低温催化性能著称,但成本较高。镍基催化剂适用于高温条件(800-850°C),但在低温条件下效果较差。我公司自主研发了一种耐高温高压的贵金属复合膜,结合新型ZA-5型Fe1-xO基低温低压氨合成催化剂。ZA-5 催化剂具有易还原、活性高、活化温度低、机械强度高和适用 H2/N2 范围广等特点。通过将催化剂集成到金属膜模块中,我们创建了一个膜催化耦合反应系统。该系统不仅提高了反应效率,还大大降低了能耗和生产成本,为绿色氢气的高效转化提供了强有力的技术支持。

在实际操作中,我们的氨分解设备只需要为风机和计量泵供电,因此在应对上游用电波动方面表现出卓越的能力。我们的产品可适应绿色能源分布分散、项目地点偏远、交通不便等特点,有效降低运输、现场操作和场地限制等相关成本。此外,我们采用金属膜设备的氨分解制氢工艺占地面积仅为 30 平方米,进一步降低了土地使用成本和维护费用。

"创新求变,合作共赢"--KAPSOM 始终引领创新技术发展的前沿,不断迭代和推出新产品,以更好地满足客户的期望。未来,KAPSOM 将继续致力于为客户提供高效、环保、智能的解决方案。我们期待与更多合作伙伴一起探索前沿技术,携手共创绿色繁荣的未来。

有关 KAPSOM 及其倡议的更多信息,请联系 dongling@kapsom.com。